Vorteile des Metallspritzguss (MIM)

M

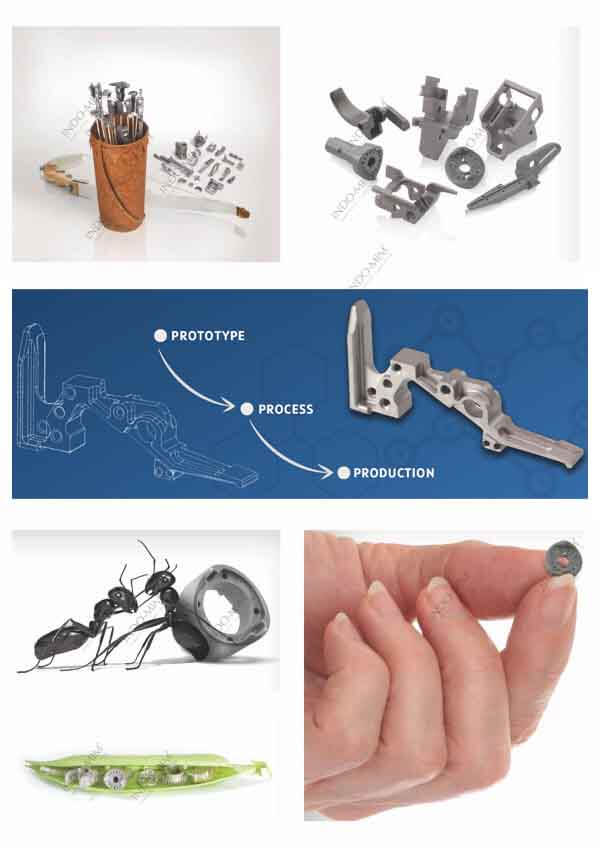

etallspritzguss (MIM) ist eine etablierte und bewährte Fertigungstechnik zur Herstellung kleiner, komplexer, eng tolerierter und leistungsstarker Metallteile. MIM ist eine kosteneffiziente Alternative zu herkömmlichen Metallformungsverfahren wie Zerspanung, Feinguss und Pulvermetallurgie.

Komplexität vereinfacht

Der Metallspritzguss eignet sich hervorragend für Anwendungen, die komplexe Formen und Materialeigenschaften (hohe Festigkeit, magnetische Permeabilität und Korrosionsbeständigkeit) erfordern, die von Kunststoffen und Leichtmetalllegierungen nicht erfüllt werden können. Es bietet ein enormes Potenzial für die Konsolidierung von Teilen in einem Schritt, was es zu einer wettbewerbsfähigen Alternative zu gestanzten/bearbeiteten Bauteilen macht. Viele konstruktive und wirtschaftliche Beschränkungen herkömmlicher Metallverarbeitungstechnologien können durch MIM leicht überwunden werden.

MIM wird heute in einer Vielzahl von Industriezweigen und Produkten eingesetzt, u. a. in der Automobilindustrie, der Luft- und Raumfahrt, bei Mobiltelefonen, zahnmedizinischen Instrumenten, elektronischen Kühlkörpern und hermetischen Gehäusen, elektrischen Steckverbindern, Industriewerkzeugen, Glasfaseranschlüssen, Flüssigkeitssprühsystemen, Festplattenlaufwerken, pharmazeutischen Geräten, Elektrowerkzeugen, chirurgischen Instrumenten und Sportgeräten.

INDO-MIM ist Lieferant von MIM-Metallen.

Warum ist MIM die beste Lösung?

Kostengünstige Designflexibilität

- Ermöglicht die Herstellung komplizierter Formen, die bei anderen Methoden als zu teuer gelten würden.

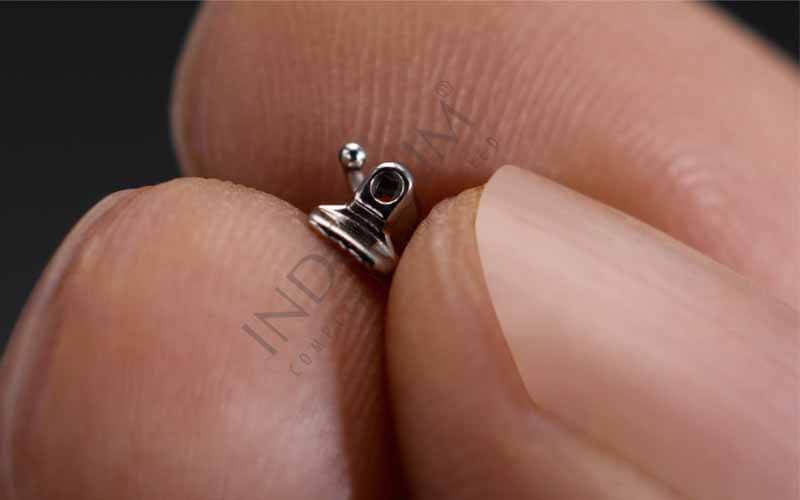

- Ermöglicht die Herstellung von Teilen in Mikrogröße in großen Mengen.

- Ermöglicht die Herstellung von Merkmalen, die durch Feinguss nicht erreicht werden können, wie kleine Löcher, dünne Wände und feine Oberflächendetails.

- Ermöglicht Nettoformmerkmale wie Innen- und Außengewinde, profilierte Löcher und fein detaillierte Oberflächenstrukturen, Rändelungen, Gravuren und Markierungen.

- Skalierbarkeit der Produktion, die eine schnelle und effiziente Fertigung von Tausenden bis Millionen von Teilen ermöglicht.

Materialvielfalt und -integrität

- Hervorragende Festigkeits-, Magnet- und Korrosionseigenschaften aufgrund der hohen Dichte im Vergleich zu herkömmlichen Metallpulvern, Kunststoffen und Druckguss.

- Nettoformteile aus sonst schwer zu verarbeitenden Materialien wie Superlegierungen, Wolframlegierungen und Titan.

- Isotropes und homogenes Gefüge für gleichmäßige Materialeigenschaften.

- Fähigkeit zur Herstellung von Legierungen, die in Knet- oder Gussform nicht erhältlich sind.

- Fähigkeit zur Herstellung von Werkstoffen mit spezifischer Dichte für gewichtskritische Anwendungen.