MIM의 장점

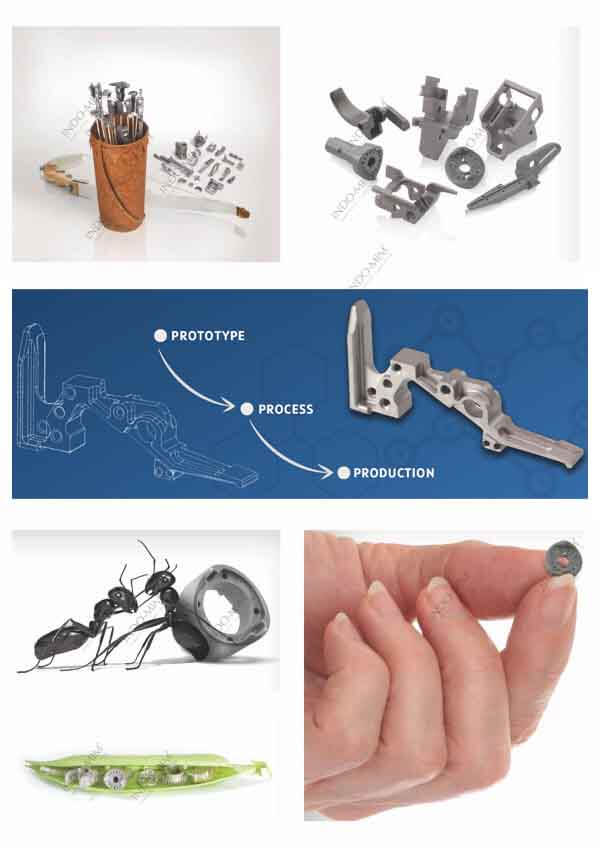

금속 사출 성형(MIM)은 작고 복잡하며 공차가 엄격한 고성능 금속 부품에 대한 입증된 제조 기술입니다. MIM은 가공, 정밀주조 및 분말 야금과 같은 전통적인 금속 성형 기술 대비 비용 효율적인 대안입니다.

MIM은 플라스틱 및 경금속 합금으로는 충족할 수 없는 형상 복잡성 및 재료 특성(고강도, 자기 투과성 및 내식성)이 필요한 분야에서 탁월합니다. 스탬핑/가공 부품 조립에 대한 경쟁력 있는 대안이 될 수 있는 엄청난 단일 단계 부품 통합 잠재력을 제공합니다. MIM은 기존의 금속 가공 기술의 많은 설계 및 경제적 한계를 쉽게 극복할 수 있습니다.

오늘날 MIM은 자동차, 상업용 항공 우주, 휴대 전화, 치과 기기, 전자 방열판 및 밀폐 패키지, 전기 커넥터 하드웨어, 산업 도구, 광섬유 커넥터, 유체 스프레이 시스템, 하드 디스크 드라이브, 제약 장치, 전동 공구, 수술 기구 및 스포츠 장비등을 포함한 광범위한 산업 및 제품에서 중요한 성능 분야에 제공되고 있습니다.

왜 MIM이 최고의 솔루션인가

비용 효율적인 설계 유연성

- 다른 방법으로 비용이 많이 드는 복잡한 형상을 자유롭게 제작할 수 있습니다.

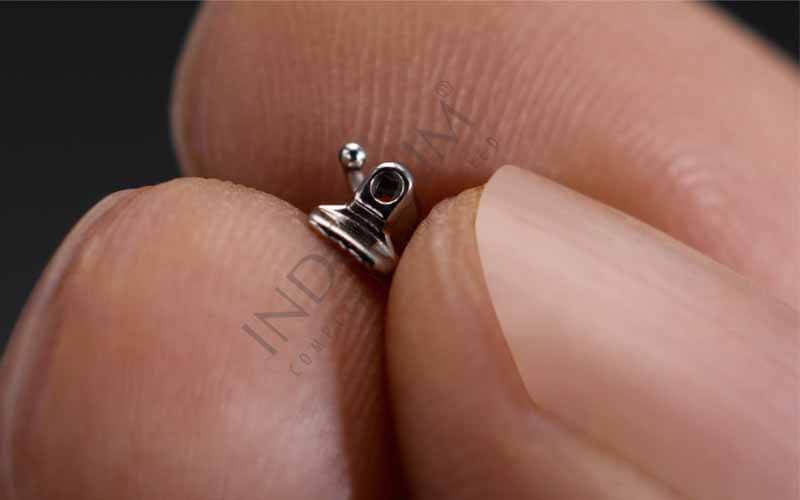

- 마이크로 크기의 부품을 대량으로 제조 할 수 있습니다.

- 작은 구멍, 얇은 벽 및 미세한 표면 디테일 등 정밀 주조로 실현할 수 없는 특성을 만들어 낼 수 있습니다.

- 내부 및 외부 나사산, 구멍 윤곽 및 미세한 표면 질감, 널링, 각인 및 표시와 같은 정밀 정형 특성을 구현합니다

- 수천 개에서 수백만 개의 부품까지 빠르고 효율적으로 생산 확장성을 제공합니다.

원재료의 다양성 및 무결성

- 기존의 분말 금속, 플라스틱 및 다이캐스팅에 비해 높은 밀도를 달성하여 강도, 자기 및 부식 특성이 우수합니다.

- 수퍼합금, 텅스텐 합금 및 티타늄과 같은 다루기 어려운 원재료의 정밀 정형이 가능합니다

- 균일한 재료 특성을 위한 등방성 및 균질 미세 구조가 가능합니다.

- 단조 또는 주조 형태에서 사용할 수 없는 합금으로 제작 가능합니다.

- 중량이 중요한 분야를 위해 엔지니어링된 밀도 원재료를 만드는 능력이 있습니다.