Ventajas del moldeo por inyección de metal (MIM)

E

l moldeo por inyección de metal (MIM) es una técnica de fabricación establecida y probada para producir piezas metálicas pequeñas, complejas, de tolerancia estricta y alto rendimiento. MIM es una alternativa rentable a las técnicas tradicionales de conformado de metales, como el mecanizado, la fundición a la cera perdida y la pulvimetalurgia.

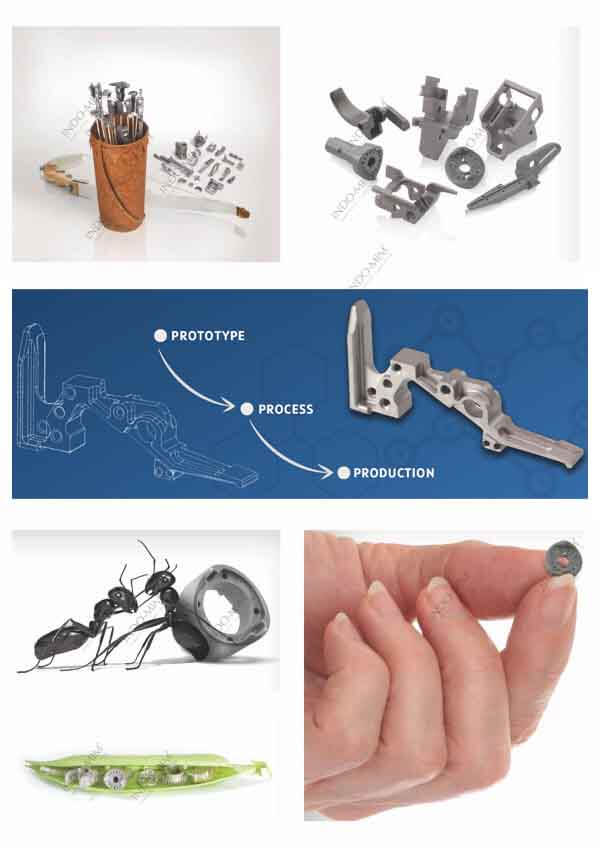

Complejidad simplificada

El «moldeo por inyección de metales» sobresale en aplicaciones que requieren complejidad de forma y propiedades del material (alta resistencia, permeabilidad magnética y resistencia a la corrosión) que no pueden ser satisfechas por el plástico y las aleaciones de metales ligeros. Ofrece un tremendo potencial de consolidación de piezas en un solo paso que lo convierte en un Alternativa a los conjuntos de piezas estampadas/mecanizadas. Muchas de las limitaciones económicas y de diseño de las tecnologías metalúrgicas tradicionales pueden ser superadas fácilmente por MIM.

En la actualidad, MIM presta servicios para aplicaciones de rendimiento crítico en una amplia gama de industrias y productos, entre los que se incluyen la automoción, la industria aeroespacial comercial, los teléfonos celulares, los instrumentos dentales, los disipadores de calor electrónicos y los paquetes herméticos, el hardware de los conectores eléctricos, las herramientas industriales, los conectores de fibra óptica, los sistemas de pulverización de fluidos, las unidades de disco duro, los dispositivos farmacéuticos, las herramientas manuales eléctricas, los instrumentos quirúrgicos y los equipos deportivos.

INDO-MIM es un proveedor de metales de MIM.

¿Por qué MIM es la mejor solución?

Flexibilidad de diseño rentable

- Permite la libertad de fabricar formas complicadas que se considerarían prohibitivas por otros métodos.

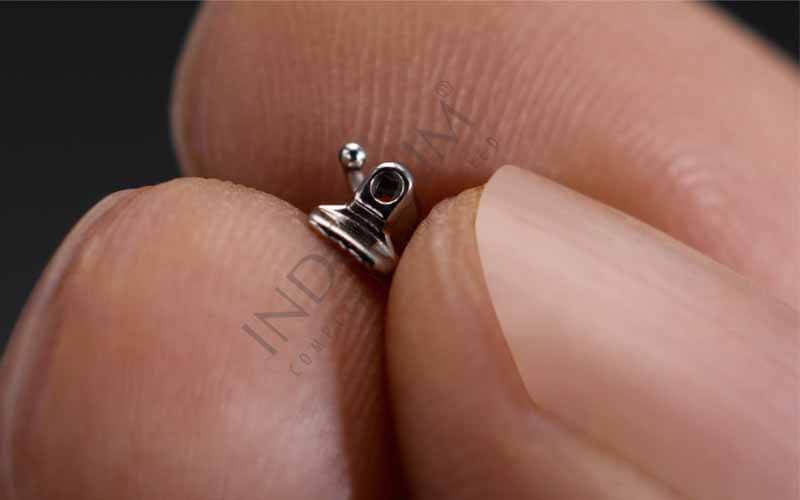

- Prevé la fabricación de piezas de tamaño micro en grandes volúmenes.

- Capaz de producir características que no se pueden lograr mediante la fundición a la cera perdida, como pequeños agujeros, paredes delgadas y detalles finos de la superficie.

- Logra características de forma neta como roscas internas y externas, orificios perfilados y texturas superficiales finamente detalladas, moleteados, grabados y marcas.

- Escalabilidad de producción que permite desde miles hasta millones de piezas, de forma rápida y eficiente.

Variedad e integridad de los materiales

- Propiedades superiores de resistencia, magnéticas y de corrosión debido a la alta densidad lograda en comparación con el metal en polvo convencional, los plásticos y la fundición a presión.

- Componentes de forma neta de materiales que de otro modo serían difíciles de procesar, como superaleaciones, aleaciones de tungsteno y titanio.

- Microestructura isotrópica y homogénea para propiedades uniformes del material.

- Capacidad para crear aleaciones que no están disponibles en forma forjada o fundida.

- Capacidad para fabricar materiales de densidad de ingeniería para aplicaciones de peso crítico.