Vantagens da moldagem por injeção de metal

A

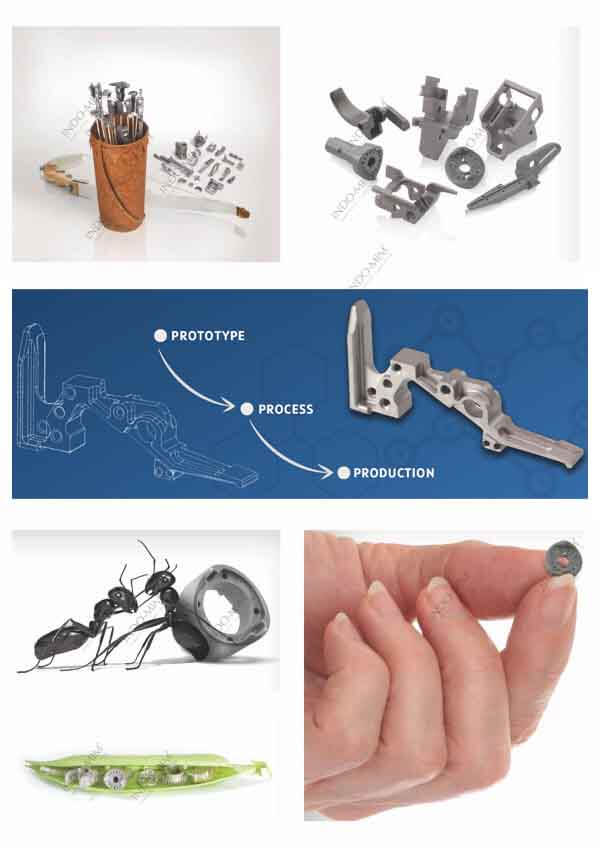

moldagem de pós metálicos por injeção (MIM) é uma técnica de fabricação estabelecida e comprovada para a produção de peças metálicas pequenas, completas, de tolerância justa e de alto desempenho. A MIM é uma técnica econômica alternativa às técnicas tradicionais de moldagem de metais, tais como usinagem, microfusão e metalurgia do pó.

complexidade é simplificada

A MIM é superior em aplicações que exigem complexidade de forma e propriedades do material (alta resistência, permeabilidade magnética e resistência à corrosão) que não podem ser satisfeitas por ligas de metal leve e plástico. Ela oferece um enorme potencial de consolidação da peça em uma única etapa, o que a torna uma alternativa competitiva às peças seladas/usinadas. Muitas limitações econômicas e de projeto das tecnologias tradicionais de trabalho em metais podem ser prontamente superadas pela MIM.

Hoje, a MIM está servindo a aplicações de desempenho crítico em uma ampla variedade de setores e produtos, incluindo os setores automotivo, aeroespacial comercial, telefonia celular, instrumentos odontológicos, dissipadores de calor eletrônicos e pacotes herméticos, componentes metálicos de conectores elétricos, ferramentas industriais, conectores de fibra ótica, sistemas de pulverização de fluidos, discos rígidos, dispositivos farmacêuticos, ferramentas elétricas portáteis, instrumentos cirúrgicos e equipamentos de esporte.

Por que a MIM é a melhor solução?

Flexibilidade de projeto econômica

- Permite a liberdade de fabricar formas complicadas que seriam consideradas de custo proibitivo por outros métodos.

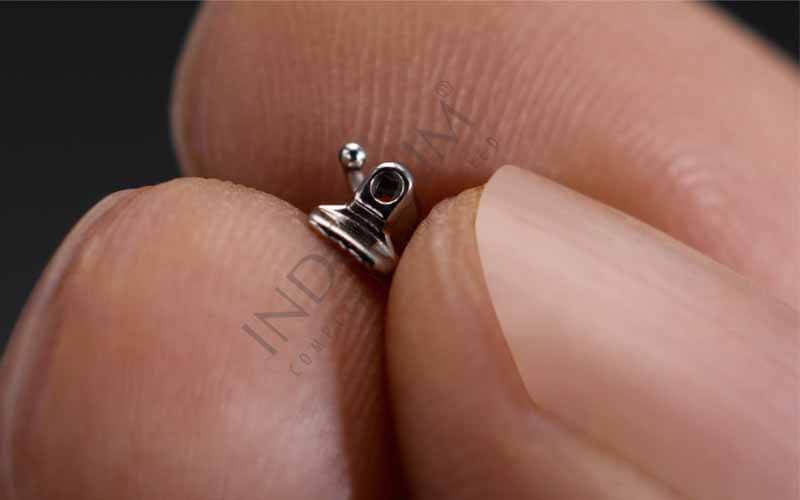

- Proporciona a fabricação de peças de dimensões minúsculas em grandes quantidades.

- Capaz de produzir características que não podem ser obtidas por microfusão, como furos pequenos, paredes finas e detalhes de superfície.

- Produz características de forma acabada, como roscas internas e externas, orifícios perfilados e texturas detalhadas de superfície, recartilhamento, entalhes e marcações.

- Escala de produção que permite desde milhares até milhões de peças, de forma rápida e eficiente.

Variedade e integridade do material

- Superiores propriedades resistivas, magnéticas e anticorrosivas devido à alta densidade obtida em comparação com metal em pó, plástico e fundição sob pressão convencionais.

- Componentes em forma acabada a partir de materiais de difícil processamento, como superligas, ligas de tungstênio e titânio.

- Microestrutura isotrópica e homogênea para propriedades de materiais uniformes.

- Capacidade de criar ligas que não estão disponíveis em forma forjada ou fundida.

- Capacidade de produzir materiais de densidade projetada para aplicações críticas em peso.