Cómo funciona el moldeo por inyección de cerámica

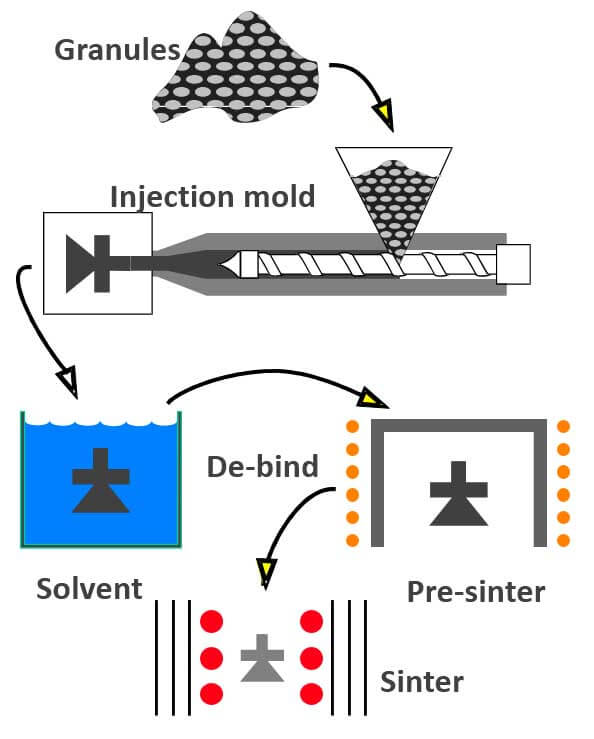

- El polvo cerámico fino se mezcla con un aglutinante polimérico. Esta mezcla se granula para formar «materia prima»

- La materia prima se calienta para formar una lechada viscosa y se moldea por inyección para formar una pieza «verde».

- Parte de los aglutinantes se eliminan mediante desaglomerado con disolvente para obtener una parte «marrón».

- La parte marrón se densifica mediante sinterización para obtener la pieza ‘terminada’.

Sistemas de Calidad y certificaciones para CIM

En INDO-MIM, la gestión de la calidad no es solo un mecanismo regulatorio, sino que está integrada en el sistema, proporcionando una mejora continua, haciendo hincapié en la prevención de defectos y reduciendo la variación y el desperdicio. El aseguramiento de la calidad también es una medida clave de la discusión con los clientes, que debe ser entendida y ejecutada por todos los miembros del equipo, para una completa satisfacción del cliente. Nuestras instalaciones están certificadas con las normas ISO 9001:2015 e ISO 14001:2015

Soluciones de materiales bajo CIM para una variedad de aplicaciones

INDO–MIM ofrece opciones de materiales de propósito especial para ayudar a los clientes a obtener beneficios óptimos en términos de eficiencia de procesos y otros beneficios relacionados

Alúmina (92%, 96% y 99,7%): Para piezas que requieren una buena resistencia al desgaste y a la corrosión, como cuerpos aislantes eléctricamente, operaciones químicas, maquinaria industrial y la industria del vacío. Temperaturas máximas de 1200-1600°C.

Circonio (YSZ): Para aplicaciones donde la resistencia de la alúmina es insuficiente y está disponible en blanco y negro. Temperaturas máximas: hasta 1200 ° C.

Alúmina endurecida con circonio (ZTA): Para piezas con excelentes requisitos de calidad superficial y reproducción de detallasfinos. Ofreceuna buena resistencia al desgaste y alta resistencia para aplicaciones biomédicas, microingeniería y fibra óptica. Temperaturas máximas: hasta 1200 °C

Nuestro espectro de capacidades para el moldeo por inyección de cerámica

- Lograr geometrías pequeñas y muy complejas

- Atributos de alta resistencia

- Resistencia superior a la corrosión

- Geometrías complejas sin mecanizado

- Excelente acabado superficial

- Reducción general del tamaño y el peso de la pieza

- Consolidación de múltiples componentes en un solo diseño

- Reducción del número de piezas y del tiempo de montaje

- Técnica rentable para diseños complejos

- Capacidad para producir piezas de forma neta o casi neta

- Estricto control de tolerancias

- Tiradas de fabricación de bajo costo, alto y bajo volumen

Áreas de aplicación actuales para el moldeo por inyección de cerámica

Cuando se integran las ventajas de los materiales cerámicos con las ventajas del proceso del moldeo por inyección, se obtienen geometrías muy complejas con un mecanizado mínimo. También reduce el número de piezas y el tiempo de montaje. El moldeo por inyección de cerámica (CIM) es ahora la opción recomendada para piezas duraderas y exigentes que requieren una alta resistencia al calor, la corrosión y el desgaste. Ofrece las ventajas de la repetibilidad y la calidad constante, con un control estadístico del proceso probado.

- Médico/Dental : Implantes dentales, reemplazos protésicos, herramientas endoscópicas, pinzas y tijeras

- Aplicaciones de estilo de vida : Engranajes de precisión, cerámica de colores, gemelos, almohadillas nasales para gafas, eslabones y cajas de relojes Componentes del motor : Sellos de bomba de agua, boquillas dispensadoras de precisión, cubiertas de sensores, tubos de sensores, cojinetes y sellos

- Industria textil : Guías de alambre, guías roscadas textiles, tapones de torsión

- Automoción : Componentes de válvulas, rotores de turbocompresores, cámaras de turbulencia, componentes de airbag, asiento de válvulas, rotores radiales con eje cerámico integrado

- Eléctrico: Componentes eléctricos de escape, aisladores eléctricos y de RF, piezas dieléctricas de microondas, microcalentadores eléctricos, disipadores de calor, embalajes electrónicos

- Teléfono móvil y ordenadores portátiles: teclados, teclados específicos para portátiles, botones de teléfono móvil

- Electrodomésticos : Cuchillos, inyectores para percoladores, tazas, engranajes de impresora, balancines de disco de disco, piezas de cámaras, microengranajes en cepillos de dientes, cabezales de impresión de inyección de tinta y cubiertas traseras de teléfonos móviles