FUSIÓN DE LECHO DE POLVO LÁSER

¿Odias las herramientas caras?

¿Piezas complejas con una geometría interna intrincada?

«POLVO LÁSER

FUSIÓN DE CAMAS”

Ventajas

Sin herramientas iniciales

¿Cambios de diseño? ¡No hay problema!

Reducción del desperdicio de material

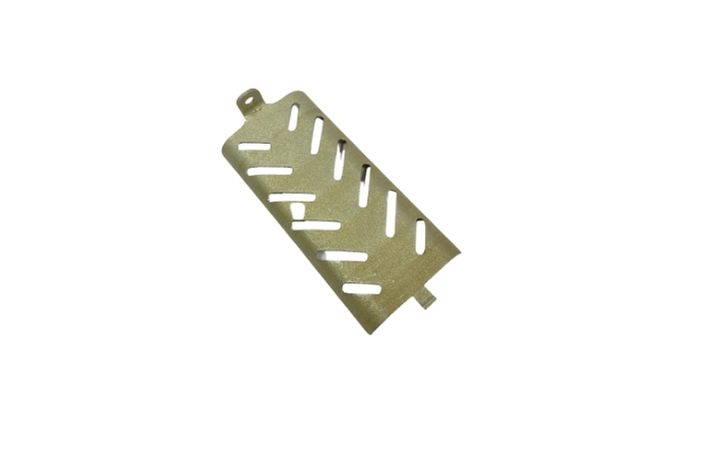

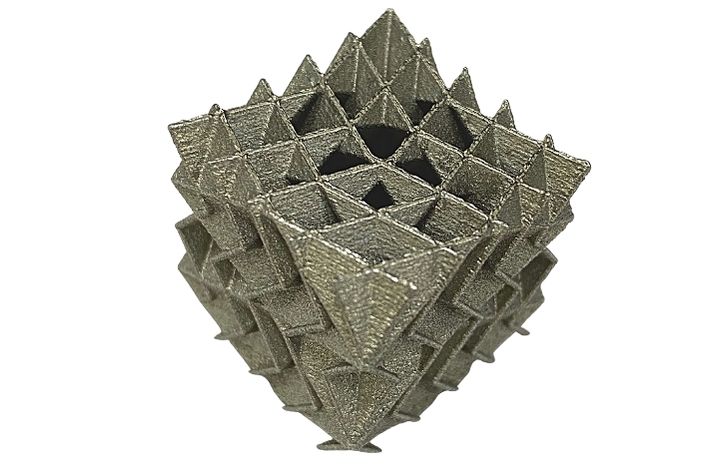

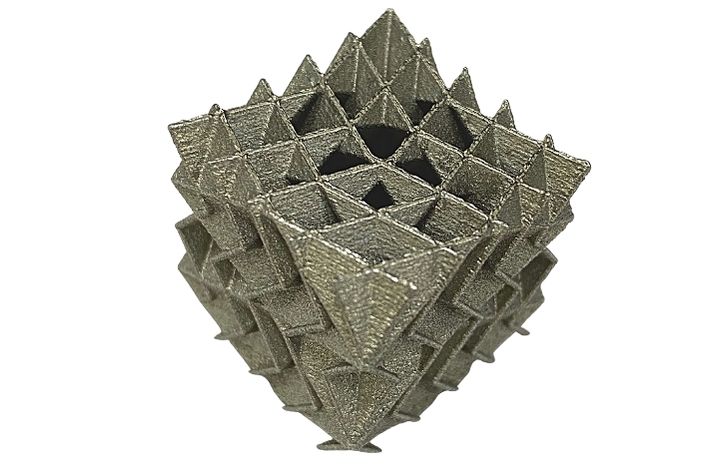

Geometría altamente compleja factible, proporciona una libertad de diseño de 360 grados

Propiedades de los materiales similares a las de los materiales MIM

Fusión de polvo láser

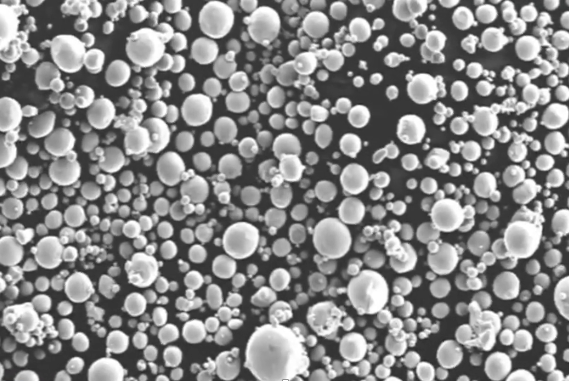

La fusión de lecho de polvo es uno de los sistemas de aditivos metálicos más maduros y, como tal, esta tecnología ofrece la ventaja de décadas de experiencia en la industria. Ya sea que esté diseñando un nuevo componente y necesite iterar en los diseños rápidamente o esté buscando un proceso más eficiente para fabricar componentes avanzados, PBF puede satisfacer sus necesidades

La fusión de lecho de polvo ofrece una amplia gama de ventajas, algunas de las cuales se enumeran a continuación. Reducción del desperdicio de material: la construcción de la pieza capa por capa elimina la mayor parte del desperdicio asociado con las tecnologías de fabricación sustractiva. Una vez que la pieza está completa, cualquier exceso de polvo se recolecta y recicla.

Las técnicas de PBF a menudo se consideran lentas en comparación con otras tecnologías. Sin embargo, cuando se trata de piezas complejas con una geometría interna intrincada, ninguna otra tecnología puede compararse.

¿Cómo funciona la fusión de lecho de polvo láser?

- Sinterización selectiva por láser (SLS)

- Fusión selectiva por láser (SLM)

- Sinterización directa de metal por láser (DMLS)

- Fusión por haz de electrones (EBM)

Fusión de lecho de polvo láser en INDO-MIM

Materiales

Actualmente, los materiales admitidos por nosotros incluyen Inconel (625, 718), acero inoxidable (316L, 410L, 17-4PH), 18Ni300, HK30, aleaciones de cromo cobalto (Co-Cr-Mo, Co-Cr-W-Mo)

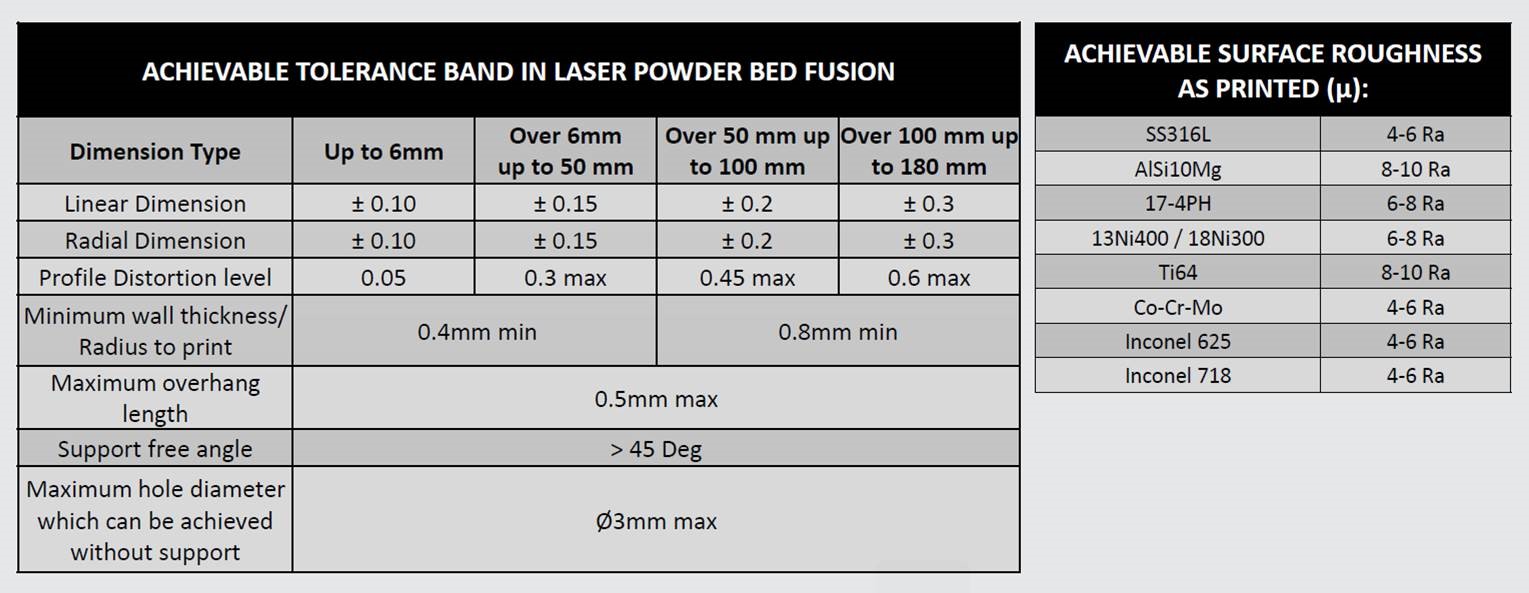

Directrices de diseño

- Peso de la pieza (máximo) : ~ 28 Kg

- Diámetro máximo del agujero sin soporte: 3 mm

- • Ángulo libre de soporte: >45 grados